渗碳将有助于提高以汽车部件为代表的各种机械钢铁部件的强度特性。

“什么是气体渗碳”

汲取集团各海外驻点先进的管理与技术展示最佳的处理效果。

该处理为在以炉内的CO、N2、H2为主要成分的吸热型变质气体(RX气体)中添加丁烷、丙烷等浓缩气体,在此环境中,将钢铁材料加热至900~940℃左右,然后使碳渗入材料表面中,进行渗碳,之后进行降温淬火,使其硬化。

对加工性好的低碳钢、低碳低合金钢进行机械加工,成型为部件形状后,可以在表面上生成坚硬且坚韧的渗碳硬化层。

此外,处理品的内部为适当柔软的组织,因此部件整体在通过高韧性确保耐冲击强度的同时,表面可以得到很高的硬度,从而耐磨损性与耐疲劳强度优秀,可以同时实现通常相对的“韧性与硬度”,广泛地应用于以汽车部件、摩托车部件为代表的各种机械部件,是一种最为普及的表面热处理方法。

其与氮化热处理很大的不同在于加热至铁的变态温度以上,在处理工序中加入热处理的代表方法淬火回火。

本公司具有批量生产型与迷你连续型两种气体渗碳炉。

在批量生产炉方面,支持从数十分钟的短时间处理至十小时以上的长时间处理等多种条件,此外,整备了可以适用于碳氮共渗、低温碳氮共渗、防碳(采用渗碳防止剂防止部分渗碳)、高温回火等特殊渗碳处理的体制。

而在迷你连续炉方面,活用批量生产炉约2.5倍的高效生产能力,支持同一条件的大量订单产品,实现了连续炉独有的低成本与稳定的质量。

“气体渗碳的一例”

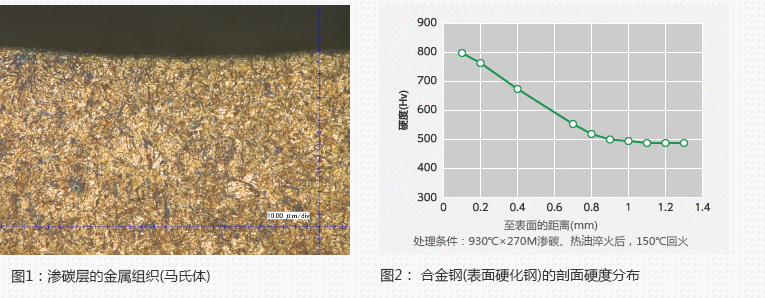

图1是在碳量0.2%的合金钢(表面硬化钢)中进行气体渗碳淬火回火时渗碳层的金属组织。

渗碳层在细微马氏体的材料中形成有残留奥氏体量约为10~15%左右的均匀的渗碳淬火层。

图2的图表为渗碳硬化层的剖面硬度分布,表层附近确保了HV800的高硬度,整体硬化层深度约为0.9mm左右。

表面硬度与硬化层的深度可以根据希望通过热处理条件进行调整。

与软氮化处理相比,其优秀之处在于可以更深地形成高硬度的硬化层,因此对于需要更高强度的部件有利。

1. 适用的钢材种类:表面硬化钢(SCM・SCr・SNCM等低碳合金钢)

2. 可以得到很厚的表面硬化层,内部也可以确保很高的韧性

3. 硬化层的深度、表面硬度可以根据希望进行调整。

4. 根据内部硬度与部件形状,可以选择多种淬火油

5. 表面为淡灰色的平滑外观(低温回火时)

6. 提高耐磨损性、耐冲击强度、耐疲劳强度

“什么是气体渗碳”

将提高非合金钢的强度,扩展钢铁热处理的可能性。

碳氮共渗是一种以低于正常气体渗氮的800~880℃左右的温度在钢的表面上同时渗入碳与氮,然后进行淬火,使其硬化的处理。

碳氮共渗将在正常的气体渗氮环境中添加NH₃气体,利用从NH₃中分解的N成分同时进行氮化与渗碳。

由于通过氮化会提高淬火性,因此具有可以进行不适用气体渗碳的SPCC、低碳钢等非合金钢的处理,材料成本大幅度降低的优点。

此外,由于可以以低于气体渗氮的温度进行淬火,因此还可以减少热处理造成的变形与歪斜。

“低温碳氮共渗”

在对超薄壁冲压部件等的碳氮共渗中,为了应对进一步减少热处理歪斜的需求,还在进行低温碳氮共渗处理,该方法利用先进的可控气氛处理技术,将处理温度降至750℃附近,进行稳定的超浅渗氮与大幅度减少淬火歪斜。

还将进一步提高合金钢的渗碳特性。

通过对合金钢进行碳氮共渗,在以往的气体渗氮处理方面成为问题的表层部位的不完全淬火层将成为均匀的淬火组织(马氏体),因此可以抑制表层部位的硬度降低。

此外,利用渗入的氮,还具有抑制部件暴露于高温下时硬度降低(热衰减)的效果。

最近,以提高在以合金钢的渗碳齿轮为代表的传动部件的接触面上的耐抛丸硬化性与耐磨损性等接触疲劳强度为目的,采用了碳氮共渗处理。

1. 适用的钢材种类:低碳钢(SP材料、SS材料、S10C等低碳钢)、表面硬化钢(SCM・SCr・SNCM等低碳合金钢)

2. 由于可以以低温进行淬火,因此淬火变形将会减少。(表面硬化钢除外)

3. 由于利用氮气的影响提高淬火性,因此即使是碳钢,也可以容易进行淬火,在淬火裂纹方面也是有利的。

4. 与气体渗碳相比,可以控制表面的淬火异常层,生成均匀的硬化层。

5. 与气体渗碳相比,提高回火软化抵抗性。

连续式渗碳炉(第二工场)

660W×1230L×720H(批量生产炉)第一工场

760W×615L×720H(连续炉) 第二工场

以运输机械的引擎、变速机、差速器等动力部位为中心的机械部件

(传动装置/轴类、CVT滑轮、主减速器等)

“什么是低温碳氮共渗处理”

低温碳氮共渗是一种主要面向薄的冲压部件实现了低变形、高硬度的热处理。通过确立了可以以低于通常碳氮共渗的730~820℃有效地使碳与氮渗入扩散的先进的可控气氛处理技术,以低于正常50℃以上的低温进行碳氮共渗处理,此外,还可以在Fe-C系平衡图A1变态温度以下进行淬火。

据此,将在表层部位上形成0.05~0.1mm左右的浅的高硬度马氏体硬化层。

通过气体或者盐浴软氮化处理,将得到应对高且深的硬化层,同时与通常的碳氮共渗相比,可以大幅度地减少变形与尺寸改变。

“低温碳氮共渗处理的一例”

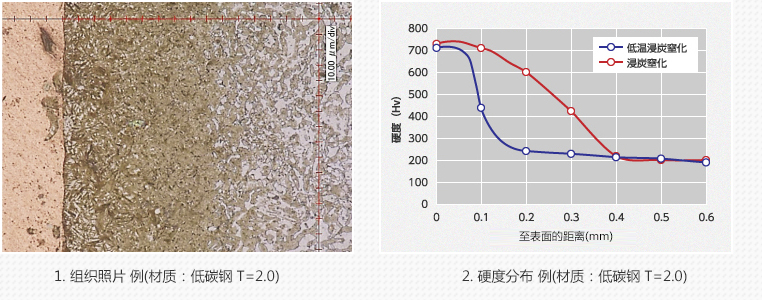

下面介绍低温碳氮共渗的 1.组织照片 2.硬度分布的图表。

表层部位将析出马氏体组织,具有很高的硬度,从内部0.1mm的深度起保持铁酸盐组织,不会出现变态,因此由于高度差(急剧的锥度),变形很小。

变形量与通常的碳氮共渗相比,低温碳氮共渗可以控制在1/3以下。

“低温碳氮共渗处理的特长”

● 通过减少热变形,减少变形、尺寸【变化量】

● 提高耐磨损性、表面压力强度 及 改善耐蚀性

● 通过表面的压缩,通过疲劳强度

『以上内容引用自浜松热处理工业株式会社』